[재료공학] 표면 처리, 코팅 및 클리닝 ( week13 )

Inturoduction

표면 처리 기술의 필요성

부품을 제조한 후 표면 중 일부 또는 표면의 전체가 특정한 속성을 갖도록 후처리하여 성능을 개선시키고자 하는 경우 필수적으로 사용

표면 처리 기술의 적용 예

- 기계공구 슬라이드 웨이, 샤프트, 롤, 캠, 기어와 같은 기계 부품에서 마멸, 부식, 압흔( indentation )의 저항 증가

- 기계공구, 다이, 베어링과 머신 웨이의 슬라이딩 표면의 마찰 감소

- 전기 접점에 대한 접착성 감소

- 자동차용 시트 금속, 가스 터빈 부품, 식품 포장, 의료기기 등의 부식 및 산화에 대한 저항성 개선

- 베어링 또는 샤프트의 피로 저항 향상

- 기계 부품의 표면 재구축, 표면 질감, 모양, 치수 정밀도, 마찰 특성 수정

- 같은 질감이나 색상 등의 장식적인 기능 부여

>>

기계 부품의 마멸, 부식, 압흔 저항을 증가시키고, 마찰을 감소시키며, 부식 및 산화 저항성을 향상시킵니다. 또한, 피로 저항을 개선하고, 표면 특성을 수정하며, 장식적인 기능을 부여할 수 있습니다.

*압흔 : 금속 가공 및 표면 처리에서 물체의 표면에 압력을 가해 형태를 바꾸거나 찍어내는 과정에서 나타나는 표면의 변형 흔적

summary:

표면 처리 기술은 기계 부품의 내마모성, 내부식성, 내압흔성, 마찰 감소, 접착성 감소, 피로 저항 향상, 표면 재구축, 치수 정밀도 향상, 장식 기능 부여 등 다양한 목적으로 널리 활용 됩니다. 자동차, 가스 터빈, 식품 포장, 의료기기 등 여러 산업 분야에서 부품의 성능과 수명을 향상시키는 데 중요한 역할을 합니다.

Mechanism of the processing surface tech

1. plastic deformation

2. 화학반응

3. 열처리

4. 증착

5. 주입 ( implantation )

6. 유기 코팅 및 페인트 처리

*증착( Deposition ) : 재료의 표면에 얇은 층을 형성하는 과정

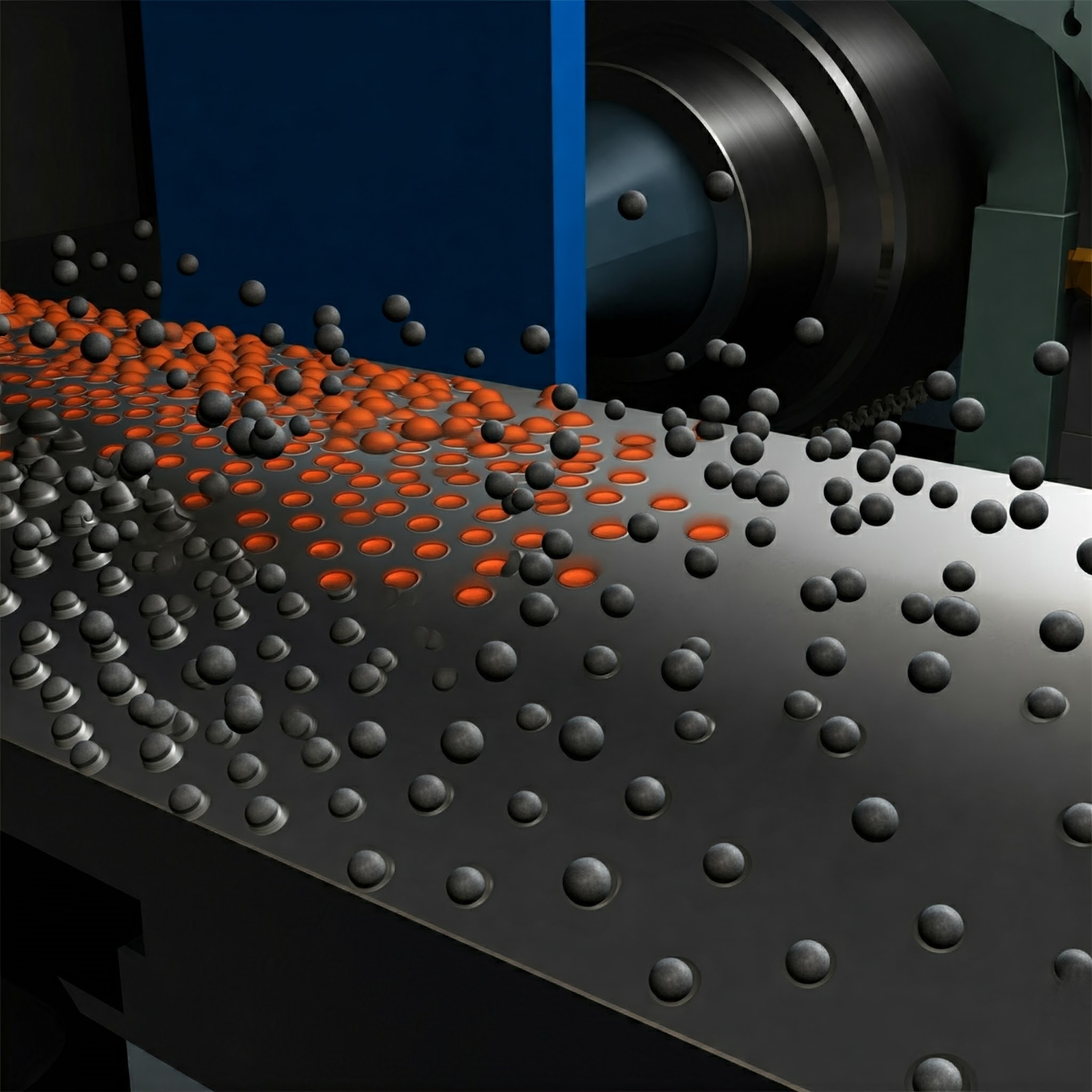

숏 피닝( Shot peening ) ( 기계 표면 처리 ) ( 소성변형 )

- 공작물의 표면이 주철볼, 유리볼, 세라믹볼 등에 의해 반복적인 충격을 받게 되며 표면위에 중첩된 눌림자국( indentation )을 생성한다.

- 숏피닝은 소성표면변형을 일으킨다.

- 표면상의 소성 변형은 균일하지 않으며, 표면 압축 잔류응력으로 부품의 피로 수명 개선이 가능하다.

- 공정 변수가 적절히 제어되지 않는 경우 표면 손상이 발생할 수 있다.

- 가스 터빈 블레이드와 같이 고온에 노출되는 경우 잔류 응력의 열적완화( thermal relaxation ) 작용으로 피닝 효과가 감소 할 수 있다.

레이저 숏 피닝 ( laser shot peening ) ( 기계 표면 처리 ) ( 소성변형 ) ( 열처리 X ) ( 빛E )

워터제트 피닝 ( Water jet peening ) ( 기계 표면 처리 ) ( 소성변형 ) ( 물E )

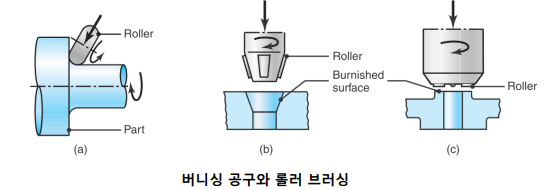

롤러 버니싱 ( roller burnishing ) ( 기계 표면 처리 ) ( 소성변형 )

- 롤러 버니싱에 의해 흠집, 공구자국, 피트( pit )의 제거를 통해 표면 마감을 개선하고, 부식물( corrosive products ) 및 잔기( residues )가 혼입되지 않아 부품 표면의 내식성이 향상된다.

- 소성변형이 일어난다.

폭발 강화( explosive hardening ) ( 기계 표면 처리 ) ( 소성변형 )

- 폭발로 인한 소성변형이 일어난다.

기계도금 ( mechanical plating ) ( 기계 표면 처리 ) ( 소성변형 )

- 소성변형이 일어난다. ( 화학반응X )

- 미세한 입자의 냉간 용접으로 구분할 수 있다.

클래딩 ( cladding ) ( 기계 표면 처리 ) ( 소성변형 )

- 롤과 같은 방법을 통해 압력을 가해 내식성의 금속 박막층을 금속 재료에 접합하며 전형적인 예는 ( alcald, 알루미늄 클래딩 ) > 소성변형

표면 경화( surface hardening ) & 하드페이싱( hardfacing ) ( 기계 표면 처리 ) ( 소성변형 )

--

용사( thermal spraying ) ( 증착 )

- 각종 금속, 합금, 탄화물, 세라믹, 폴리머의 코팅을 산소 염료 화염, 전기아크 또는 플라즈마 아크에 의해 가열된 스트림으로 스프레이건에 의해 금속표면에 조사하는 일련의 처리공정

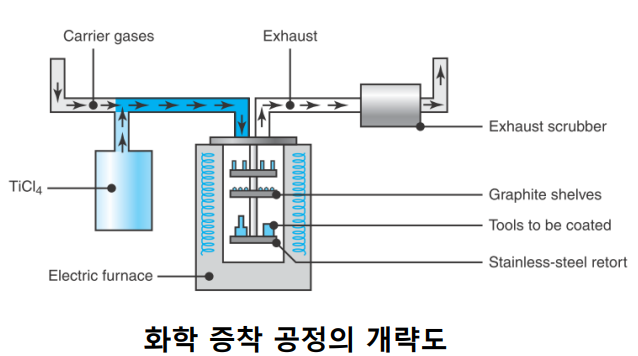

기상 증착( vapor deposition ) ( 증착 ) ( 화학반응 )

- 공작물 표면에 가스에 의한 화학작용을 수행하는 공정으로 이때 가스에 증착될 물질의 화학적 화합물을 함유하고 있다.

- 기상 증착 공정의 분류

- 물리적 기상 증착 ( PVD : Pysical Vapor Deposition )

- 화학적 기상 증착 ( CVD : Chemical Vapor Deposition )

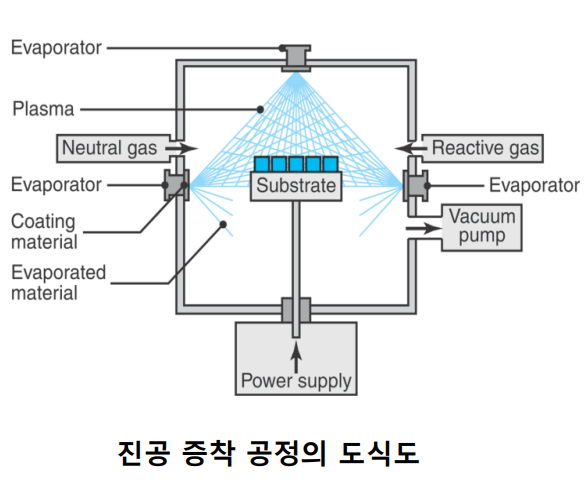

진공 증착( vacuum deposition ) ( 물리적 기상 증착 )

- 증발 증착이라고도 함

- 금속이 고온에서 증발하여 상온 또는 약간의 높은 온도의 공작물 표면에 증착하게 되는 방식

- 균일한 두께의 코팅이 복잡한 형상에서도 가능하다.

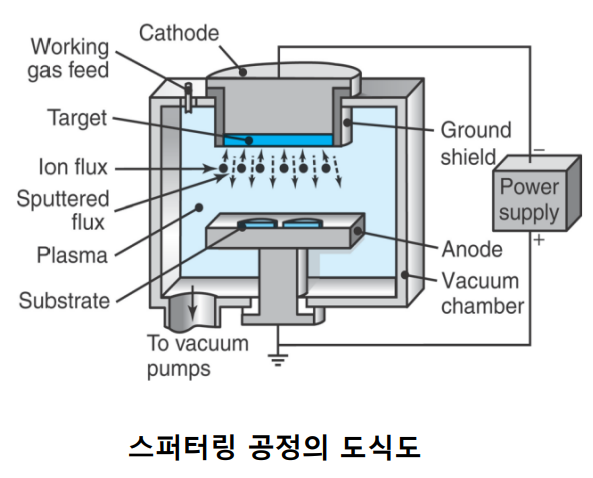

스퍼터링( sputtering ) (물리적 기상 증착 ) ( 화학반응 )

- 전기장이 불활성 가스를 이온화 시킨 다음 양이온이 코팅재료에 조사되어 가열된 공작물 표면 위에서 응축되는 방식

- 라디오-주파수( RF : radion-frequency ) 스퍼터링은 전기절연체, 반도체와 같은 비전도성 재료에 사용된다.

화학적 기상 증착 ( CVD : Chemical Vapor Deposition )

- 열화학적 공정

- CVD 코팅은 일반적으로 PVD코잉에 비해 더 두꺼운 코팅층을 얻을 수 있음

- CVD는 매우 범용적인 공정으로 거의 모든 재료를 코팅할 수 있고, 접합 강도는 경우에 따라 다르다.

이온주입 ( ion implantation ) ( 주입 )

- 마이크론 깊이로 공작물 표면을 관통하는 정도로 진공에서 가속된다.

- 이온 주입은 도핑( doping )이라 불리는 다양한 원소의 소량 합금화로 사용된다.

확산 코팅 ( 증착 )

- 일반적으로 철강과 같은 공작물 표면 위로 합금 원소를 확산하는 공정이다.

- 침탄, 질화, 보로나이지오가 같이 확산 금속에 따라 다양한 이름으로 표현

레이저 표면 처리 ( 열처리 )

- 레이저는 제조 공정( 예, 레이저 가공, 성형가공, 쾌속조형 및 계측 등 ) 및 표면 공학( 레이저 피닝, 합금, 표면 처리 및 텍스쳐링 등 )에서 널리 사용된다.

전기도금 (electroplating ) ( 화학반응, 증착 )

- 도금( plating )은 마멸에 대한 저항, 부식에 대한 저항, 높은 전기 전도도, 더 나은 외관 및 높은 반사율을 지닌 표면 특성을 갖게 한다.

- 도금의 기본 프로세스

- 양극으로 부터 금속 이온이 방출되거나 금속염( metal salts )의 형태로 전달된다.

- 금속이온을 용액에 용해시킨다.

- 금속 이온이 음극에 침착된다.

무전해 도금( electroless plating ) ( 화학반응, 증착 )

- 화학반응에 의해 수행되며 외부 전기 소스를 사용하지 않고 수행된다.

- 구리도 사용되지만 가장 일반적인 적용분야는 무전해 니켈 도금이다.

- 무전해 도금은 플라스틱 및 세라믹과 같이 비전도성 재료에 사용될 수 있다.

컨버젼 코팅( Conversion coating ) ( 화학반응 )

- 화학 반응 프라이밍 ( chemical-reaction priming )으로 불리는 컨버젼 코팅( Conversion coating )은 화학적 또는 전기 화학적 반응의 결과로서 금속표면 위에 코팅이 형성되는 공정이다.

아노다이징( Anodizing ) ( 화학반응 )

컬러링 ( Coloring ) ( 화학반응 )

에나멜( enamels ) ( 페인트 )

- 에나멜은 다양한 금속 산화물로 구성된 유리 무기 코팅제이다.

- 에나멜은 다양한 색상 및 투명도를 가진다.

--

다이아몬드 ( diamond )는 화학 기상증착, 플라즈마증착, 이온 빔 증착과 같은 다양한 기술을 사용하여 금속, 유리, 세라믹, 플라스틱에 코팅할 수 있다.