특수가공이란?

- 재료의 강도와 경도가 높을 경우 사용한다.

- 보통 400HB 이상 ( HB는 브리넬 경도로서, 경도를 측정하는 방법 중 하나이다. )

- 재료의 취성( brittle )이 높아서 손상 없이 절삭가공이 어려울 경우 사용한다.

- 열처리합금, 유리, 세라믹 분말야금 부품을 제작한다.

- 공작물이 너무 유연하거나 얇고 길어서 절삭력이나 연삭력이 가해지면 변형하거나 고정구로 고정이 어려울 경우 사용한다.

- 부품의 내/외부에 자유형상 가공이 필요하거나, 경도가 높은 재료에 깊이 대 직경비가 큰 구멍을 가공하는 등의 복잡한 형상을 가공할 경우 사용한다.

-일반적인 가공으로는 어려운 표면 마무리나 정밀 치수공차가 필요한 경우 사용한다.

- 가공 중 재료의 온도 상승이나 잔류응력이 허용치를 초과할 경우 사용한다.

화학적 가공( CM : chemical machining )의 여러가지 방법들

- 화학적 밀링 ( chemical milling ) ( 화학E 사용 )

( 기계적 밀링과는 다름, 회전하여 절삭하는 과정이 없음 )

- 후판, 박판, 단조품, 압출품 등에 얇은 공동부를 만들어서 무게를 감소시키는 가공법

- 최대깊이 12mm까지 가공할 수 있으며, 마스킹( masking )을 하거나 일부만을 용해액에 담가서 부위별로 선택적 침식( selective attack )이 일어난다.

※ 마스킹 : 특정부분을 가려서 보호하는 것

- 습각식각( wetetching )이라고도 하며, 항공기나 미사일의 대형 외피패널이나 프레임으로 사용되는 압출재의 일부를 얇은 층으로 제거하는데 사용한다.

※ 식각( etching ) : 뜯어내는 것( 제거 )을/를 의미한다.

- 화학적 블랭킹 ( chemical blanking ) ( 화학E 사용 )

- 화학적 블랭킹은 버( burr )가 없는 인쇄회로기판, 장식용 패널, 금속판재의 스탬핑, 복잡하고 작은 형상의 제조에 사용된다.

- 광화학적 블랭킹 ( photo-chemical blanking ) ( 빛E, 화학E 사용 )

- 광식각( photoetching )이라고도 하며 사진 기술을 이용하여 마스크를 제작한 후 화학적 가공으로 평평한 판재에서 소재를 제거한다.

- 최소 0.0025mm 두께의 판재를 복잡한 모양으로 버( burr ) 발생 없이 블랭킹 할 수 있다.

- 숙련된 노동력이 필요하지만 장치비용이 저렴하고, 공정 자동화가 가능하며 중간 규모에서 대규모 생산량을 유지할 경우 경제적이다.

화학적 가공시 설계 고려사항

- 날카로운 모서리. 좁은 구멍, 심한테이퍼, 접힘 이음새 등이 있는 재료는 모든 노출면이 지속적으로 부식되므로 피해야 한다.

- 부식액 속에서 재료의 수직면과 수평면에 모두 작용하므로 마스크의 아랫부분에서 언더컷이 발생 할 수 있다.

- 생산속도를 높이기 위해 화학적 가공전에 높은 처리 속도를 가지는 기계가공 등을 사용한다.

- 습기나 온도변화로 인해 피복된 마스크 형상의 크기가 변화되고 따라서 치수변화를 초래할 수 있다.

이는 재료의 적절한 선택 및 환경의 제어를 통해 최소화 할 수 있다.

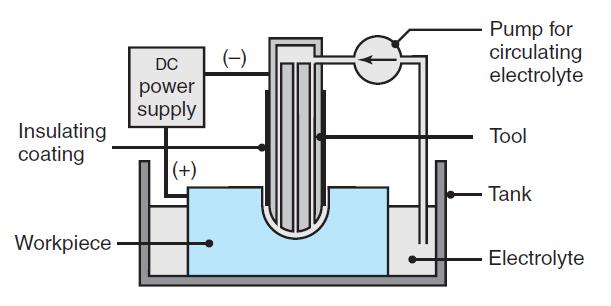

- 전해 가공 ( ECM : electrochmical machining ) ( 전기E 사용 )

- 전기도금의 역과정으로 전해액이 전류를 운반하며 공구-공작물의 틈( 보통 0.1 ~ 0.6mm )을 유동하면서 전기화학작용으로 공작물을 분해시켜 제거한다.

- 접합되는 공구 형상대로 소재에 공동부가 생성되며, 공구는 황동, 구리, 청동, 스테인리스강 등으로 제작된다.

- 전해액으로는 염화나트륨이나 질산나트륨 수용액과 같이 전도성이 높은 무기염 용액을 사용한다.

가공 능력

- 고강도 재료에 복잡한 공동부를 만들때 사용되며, 특히 항공우주산업에서 터빈블레이드, 제트엔진 부품, 노즐 및 자동차 부품( 엔진, 주물, 기억 등 )을 대량 가공할 때 사용한다.

- 버가 없는 표면을 가공 할 수 있고, 실제로 디버링 작업에 사용되기도 하며, 열손상 및 하중을 가하지 않고 가공이 가능하므로 얇고 유연한 제품에 사용 가능하다.

전해 가공시 설계 고려사항

- 전해액이 날카로운 형상을 쉽게 부식시키는 경향을 가지므로 날카로운 직각 코너나 평면 바닥가공에는 부적합함

- 전해액 흐름의 조절이 용이하지 않아서 불규칙 공동의 경우 허용 가능한 치수정확도 및 목표 형상 가공이 가능하지 않을 수 있다.

- 전해가공을 이용한 구멍이나 공동가공용 부품 디자인 시 약간의 테이퍼를 고려해야한다.

- 전해펄스가공 ( PECM : pulse electrochemical machining ) ( 전기E 사용 )

- 전해가공을 개선한 공정으로 매우 높은 전류 밀도를 가진 직류가 아닌 펄스( pulse ) 형태의 전류를 사용한다.( 전해가공에 비해 경제적이다. )

- 전해액의 유동속도를 낮추어 금형이나 몰드에 ECM을 적용하고자 한다.

- 전해가공에 비해 피로수명이 향상되며, 금형과 몰드 표면에 가공으로 인한 용해 후 재주조층을 형성하지 않는다.

- 일반적인 가공 공차는 20 ~ 100 μm 정도의 범위이다.

- 마이크로 머시닝 ( micro machining )에도 효과적으로 사용이 가능하다.

- 전해연삭가공 ( ESG : elctrochemical gringding ) ( 전기E, 화학E( 전해액 )사용 )

- 전해가공과 연삭가공을 조합한 가공법으로 사용장비는 연삭기와 비슷하고 연삭숫돌이 연삭입자로 된 회전하는 음극( cathode )이라는 점만 다르다.

- 연삭 숫돌은 다이아몬드나 알루미늄산화물 연삭입자를 메탈본드( 전도성을 위함 )로 결합한 것을 사용하고, 1200~200m/min의 표면 속도로 회전한다.

- 연삭입자는 숫돌과 공작물 간에 절연재 역할 및 작업 부위의 부산물을 기계적으로 제거하는 역할을 하며, 전해액으로는 질산 나트륨을 사용한다.

- 사용하는 전류밀도는 1~3A/mm^2 정도 이며, 대부분의 재료 제거는 전해작용으로 일어나고 연삭작용에 의한 재료제거는 5%미만이므로 숫돌의 마모량이 매우 작으며 열발생도 미미하다.

- 기존의 연삭공정에서 공작물의 경도가 매우 높아서 숫돌의 마모가 심한 경우 전해연삭으로 마모량을 줄일 수 있다.

전해 연삭시 설계 고려사항

- 설계시 날카로운 내부 곡면을 피해야 한다.

- 표면이 편평할 경우 표면의 폭은 연삭 휠보다 좋아야 함

- 방전가공( EDM : elctrical-discharge machining ) ( 전기E 사용 )

- 스파크방전으로 인한 금속의 침식을 이용하는 것으로 전류가 흐르는 두 선의 끝을 접촉하여 아크방전을 발생시켜 금속의 일부가 침식되는작용을 이용한다. ( 전위차를 이용 ) 전류가 흐르는 것은 아니다.

- 50 ~ 380V의 전압과 0.1 ~ 500A의 전류를 사용하여 50 ~ 500KHz의 주파수로 반복하며,

1회 방전당 제거되는 소재체적은 10^-6 ~ 10^-4 ( mm^3 ) 정도이다.

절연액의 역할

- 전위차가 충분히 높아질때까지 절연재 역할을 한다.

- 공구-공작물 간극의 찌꺼기를 제거한다. ( 여과장치를 갖춘다. )

- 냉각제 역할을 한다.

※ 절연재 : 전기가 통하지 않는 물질을 통칭하는 말이다.

전극

- 흑연이 주로 사용되며, 황동, 구리, 구리-텅스텐합금도 사용되며, 성형, 주조, 분말야금, CNC기계가공 등으로 가공한다.

- 최소 0.1mm 직경의 텅스텐 와이어 전극을 사용하여 최대 깊이 대 직경비 400:1의 구멍가공이 가능하다.

- 마멸률( wear ratio )는 제거된 공작물재료의 체적과 공구마멸의 비로 정의되며, 금속의 경우 3:1, 흑연전극의 경우 최대 100:1정도이다.

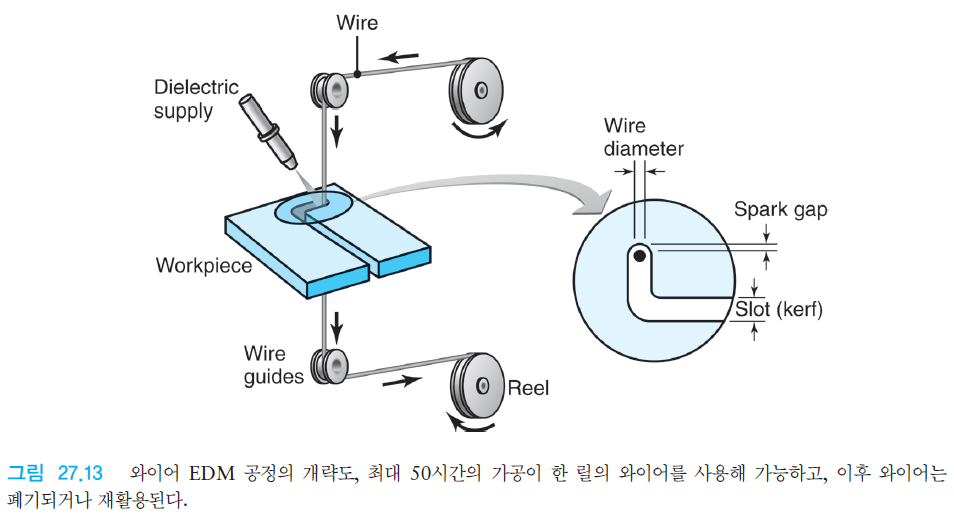

- 방전와이어가공 ( Wire EDM, Wire Electrical Discharge Machining ) ( 전기E 사용 )

쉽게 말해 전기 스파크를 통하여 금속을 녹여내는 절단 기술이라고 보면됨

- 방전가공을 응용한 것으로, 천천히 움직이는 와이어가 지정된 경로를 따라가면서 방전 스파크를 톱날처럼 사용하여 공작물을 절단한다.

- 와이어는 황동, 구리 텅스텐, 몰리브덴 등으로 만들고 아연 혹은 황동으로 다층피복된 와이어 및 강코어 와이어도 사용된다.

- 와이어전극은 가공 중 인장강도 대비 60% 정도의 장력이 작용하기 때문에 높은 전기전도성과 인장강도를 가져야한다.

※ 높은 인장강도를 가진다: 잘 안끊어진다.

- 방전연삭( EDG, elctrical - discharge grinding ) ( 전기E 사용 )

- 회전하는 숫돌과 공작물 사이에서 일어나는 반복적인 스파크 방전으로 공작물 표면에서 소재가 제거된다.

- 연삭숫돌은 흑연이나 구리로 제작하고, 연삭입자는 사용하지 않는다.

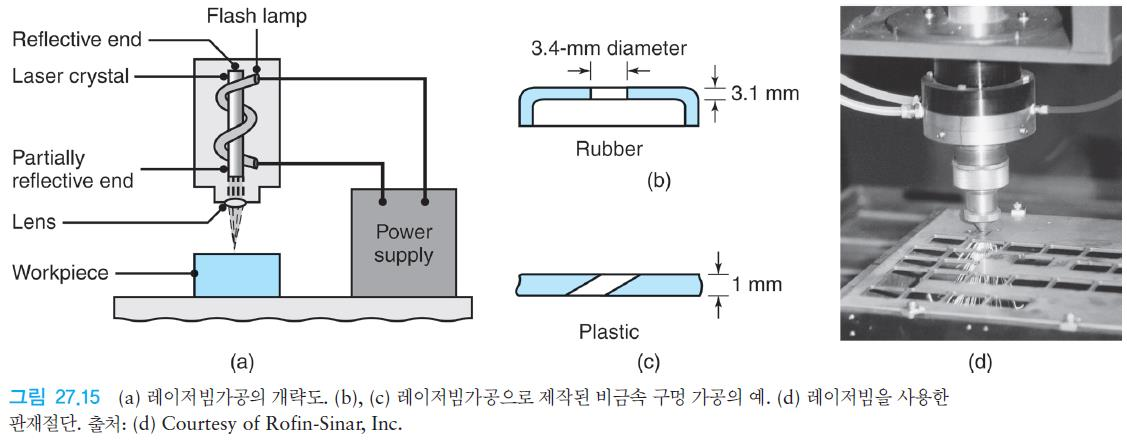

- 레이저빔 가공( LBM, laser-beam machining ) ( 빛E 사용 )

- 광학에너지를 공작물표면에 집중시키는 레이저를 이용하는 가공법으로 고도로 집중된 고밀도 에너지를 조절하여 공작물의 일부를 녹이고 증발시킨다.

- 가공된 표면이 거칠고 열영향부가 생기므로 중요한 용도로 사용하려면 열영향부를 제거하거나 열처리 해야한다.

※ 열영향부 : 레이저빔은 가공중 높은 에너지로 인해 재료에 열이 발생하는데, 가공 부위 주변의 재료에도 영향을 미쳐 재료의 성질을 변화시킬 수 있는데, 이렇게 열의 영향을 받은 부분을 열 영향부 라고 한다.

가공능력

- 구멍가공, 원판가공, 금속 및 비금속 재료, 세라믹, 복합재료의 절단에 광범위하게 사용된다.

- 가공 후 청결성을 유지하여 전통적인 가공을 대체할 수 있는 경쟁력이다.

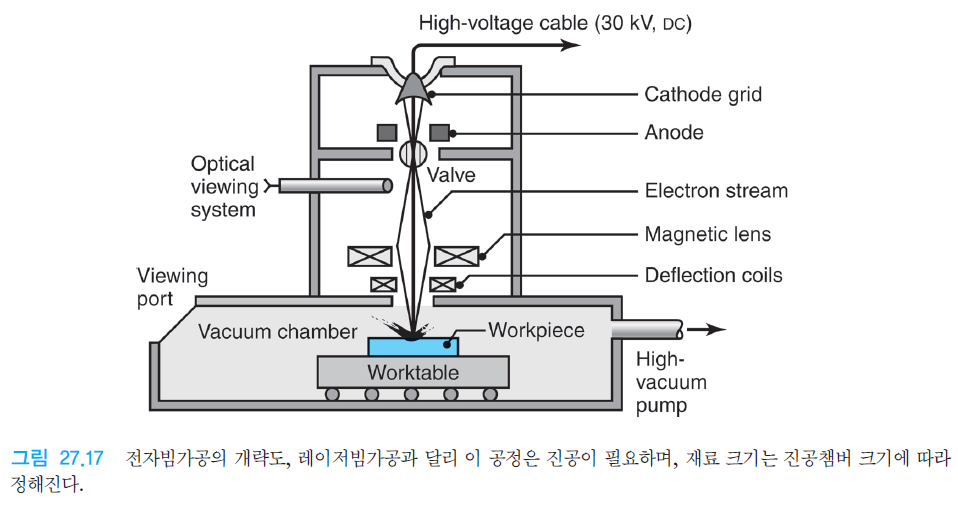

- 전자빔가공( EBM, Electron-beam machining ) ( 전기E 사용 )

- 고속의 전자를 에너지원으로 하여 공작물 표면에 충돌시키는 가공법이다.

- 진공이 필요하기 때문에 레이저빔에 비해 사용빈도가 낮다.

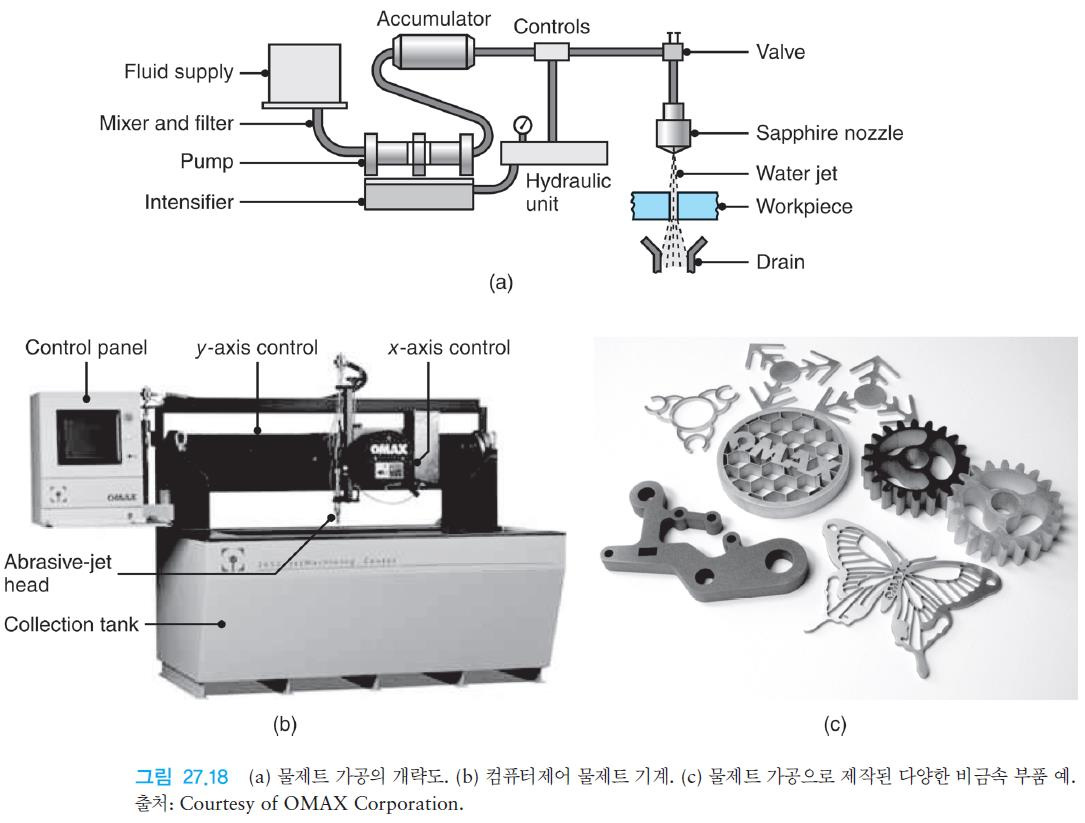

- 물제트가공( WJM: water-jet machining ) ( 물운동E 사용 )

- 수압가공( hydrodynamic machining )이라고도 하며 물흐름의 모멘텀 변화에 의한 힘을 가공력으로 사용한다.

- 플라스틱, 천, 고무, 목재, 종이, 가죽, 절연재로 벽돌, 복합재료 등의 절단이 가능하며, 효율적 가공을 위해서 400MPa 정도의 압력이 사용된다.

- 공정의 장점

- 절단위치에 미리 구멍을 뚫지 않아도 된다.

- 열이 발생하지 않는다.

- 공작물의 나머지부분이 변형되지 않는다.

- 버가 잘 생기지 않는다.

- 환경적으로도 안전하다.

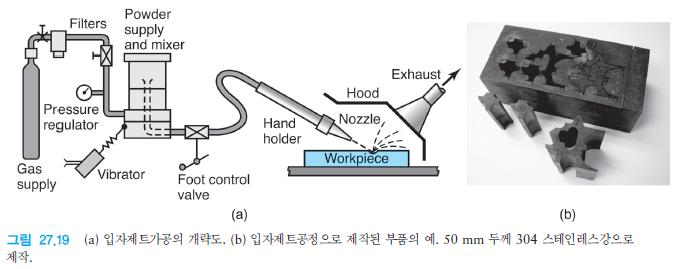

- 입자제트가공( AJM, abrasive-jet machining ) ( 운동E 사용 )

- 연마입자가 건조공기, 질소 혹은 이산화탄소 고속도제트에 의해서 재료표면에 강하게 분사되어 가공하는 방법이다.

- 경도가 높고 취성이 높은 금속 및 비금속 재료 가공, 디버링이나 부품의 여분재료 제거, 모서리의 트리밍 또는 엇베기 ( beveling ), 산화물이나 다른 표면막 제거, 불규칙 표면을 가지는 부품의 세정등에 사용이 가능하다.

- 복합가공시스템( hybrid machining system )

- 두 개 이상의 개별공정이 결합되어 하나의 시스템을 이루는 것을 말한다.

- 각 공정의 장점을 이용하여 생산속도를 높이고 작업의 효율을 향상시킨다.

- 금속, 세라믹, 폴리머, 복합재료등의 재료에 적용이 가능하다.

- 복합가공시스템의 종류

- 연마가공과 전해가공

- 연마가공과 방전가공

- 연마가공과 전해마무리

- 물제트가공과 방전와이어가공

- 3가지 공정의 통합 예: 고속밀링, 레이저어블레이션, 연마블라스팅

- 기계가공과 블라스팅

- 전해가공과 방전가공( ECDM ), 전해스파크가공( ECSM )으로 불린다.

- 레이저 절단과 판재의 펀칭과 같은 기계가공과 소성가공

- 경제적 가공의 요인

- 툴링과 장비가격

- 작업자 숙련도

- 재료재거속도

- 작업비용

- 후속적인 공정의 필요성

'공학 > 재료공학' 카테고리의 다른 글

| Method of calculating milling cutting process (0) | 2024.12.12 |

|---|---|

| [재료공학] 표면 처리, 코팅 및 클리닝 ( week13 ) (2) | 2024.12.01 |

| [재료공학] 경납/연납 & 접착법/기계적 이음 ( week12 ) (2) | 2024.11.30 |

| [재료공학] 용접 ( 용융, 고상접합 ) ( week11 ) (0) | 2024.11.16 |

| [재료공학] 절삭가공방법 ( 밀링가공, 연삭가공 ) ( week9 ) (0) | 2024.10.31 |