절삭은 재료 가공 공정 중 하나로, 공작물의 일부를 절단하여 원하는 형태로 만드는 과정

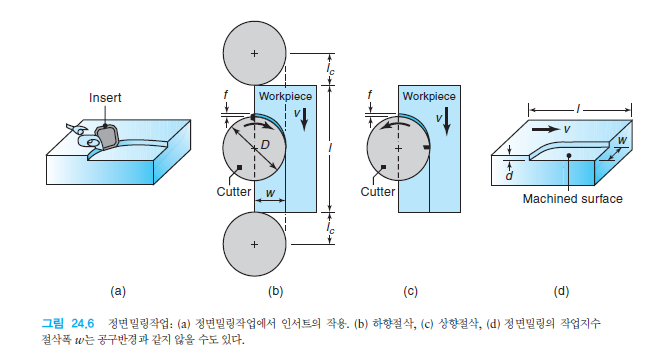

밀링 가공이란?

공작물은 고정되어 있는 상태로 공구가 회전하면서 가공하는 것, 회전공구가 가공재료의 지정된 경로를 지나며 재료를 제거하는 공정

상향절삭이란?

- 날의 진행방향과 공작물의 이송방향이 반대인 경우

- 공작물의 표면특성이 절삭날에 특별한 영향을 주지 않음

- 공작물 표면에 부착된 산화물 측이나 불순물 층이 공구수명에 영향을 미치지 않음

- 충분히 에리한 절삭날이 사용되어야함

하향절삭이란?

- 날의 진행방향과 공작물의 이송방향이 동일한 경우

- 공작물을 고정시키는 방향으로 절삭력의 하향성분이 작용

- 절삭날이 공작물을 물릴 때 충격이 크므로 공작기계의 강성이 커야함

- 작업대 이송장치의 백래시( Backlash )가 제거되어야함

- 표면에 산화물층이 형성된 공작물의 가공에는 부적합

정면밀링

주축에 장착된 커터의 회전축은 가공면에 수직

커터날과 공작물 간의 상대속도로 인해 정면 밀링커터는 가공표면에 이송자국( Feed mark )을 생성

표면거칠기는 인서트의 날 끝 형상과 절삭날 당 이송량에 의해 결정

엔드밀링이란?

- 다양한 형상 및 가공이 가능한 중요한 공정

- 엔드밀링 작업에서 사용되는 커터를 엔드밀이라함

- 크기에 따라 테이퍼형( 대형 ), 직선형 생크( 소형 )

- 밀링기계 주축에 장착

- 고속도강이나 초경 및 조경 인서트로 만들어짐

엔드밀이란?

겉 모양은 드릴과 비슷하지만, 드릴은 구멍 내기 가공에만 사용되는데 비하여 엔드밀은 밑면과 옆면이 날로 되어있기 때문에 공작물의 평면 및 옆면을 가공할 수 있다. 엔드밀의 날 끝은 물러서 날이 상하기 쉽기 때문에 절삭을 시작할 때 엔드밀을 가능한 천천히 재료에 갖다 대도록 주의해야한다.

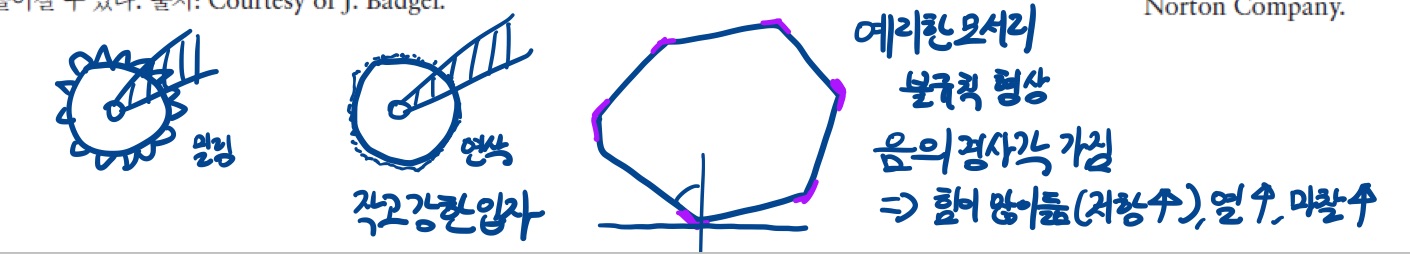

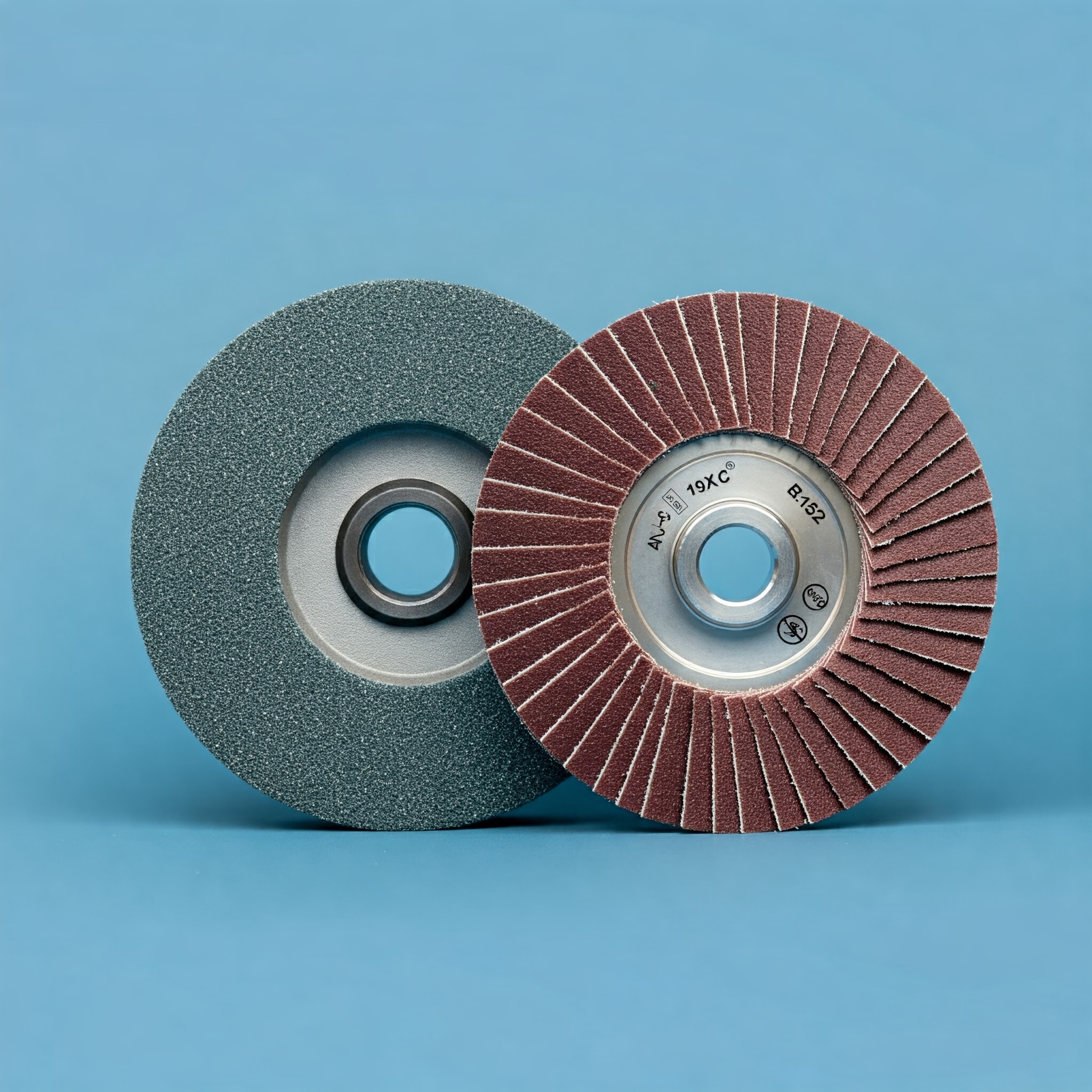

연삭가공이란?

1. 연삭가공은 여러가지 형상을 지닌 연삭 숫돌 ( grinding wheel )을 고속으로 회전시키면서 공구를 사용하여 가공물에 상대운동을 시켜서 정밀하게 가공하는 작업을 가리킨다.

2. 연삭입자들을 개별적인 절삭공구로 활용하는 칩 제거 공정이다.

- 연삭입자들은 형상이 불규칙하며( irregular shapes ), 숫돌 주변부를 따라 임의로 배열되어 있음

- 공정 대부분은 마멸의 기본 메커니즘에 기초

- 연삭공정, 재료 제거 메커니즘, 그리고 연삭재들의 형태와 결합제가 연삭 숫돌에서의 역할에 대해 설명

- 연마, 버핑, 호닝, 샌딩 등의 일부 연삭 가공작업은 숫돌에 접착된 또는 코팅된 연삭재가 필요

- 초음파가공, 래핑, 연마재유동가공, 전해가공, 전해 연삭은 결합되지 않은 연삭재가 사용

- 이들 공정의 근본적인 능력, 응용, 설계고려사항과 마무리 작업들의 경제적 고려사항에 대해서 논의

연삭재란?

가공물의 표면을 깎아내는 데 사용되는 매우 단단하고 작은 입자들, 쉽게 말해서 사포의 표면에 붙어 있는 거친 알갱이들과 유사

- 경도가 높거나 취성이 강한 경우에 치수정확도나 표면 거칠기를 확보하기 위해 최적의 가공법은 연삭가공(abrasive machining )이다.

- 경도가 높다 ➡️ 표면이 단단하다. 긁힘이나 압입에 강하다.

- 취성이 강하다 ➡️ 외부 충격에 쉽게 깨진다.

- 표면 거칠기를 확보한다 ➡️ 가공 후 재료의 표면을 원하는 정도의 매끄러움으로 만든다.

- 연삭재는 예리한 모서리가 있는 작고 강한 입자로서 형상이 불규칙하다.

- 연삭 공정과 장치들에 의해 다양한 형상의 공작물들을 매우 미세한 치수 정밀도와 표면마무리로 가공할 수 있다.

(a) 세라믹과 유리 마무리 손질 (b) 봉재, 구조재, 석재, 콘크리트의 절단 (c) 불필요한 용접 비드와 스패터의 제거 (d) 실리콘 웨이퍼 표면이 경면화와 평면화 (e) 베어링과 레이스의 연마

연삭재의 종류

- 일반 연삭재( 산화알루미늄, 실리콘카바이드 )

- 초연삭재 ( 입방정질화붕소, 다이아몬드 ) ➡️ 초연삭재는 가격이 비싸서, 숫돌의 가공면에만 소량의 연삭재로 만들어 사용한다.

파쇄성 ( friability ) 이란? , 연삭재의 조건

- 연삭재가 보다 작은 입자로 쪼개지는 성질 , 재료가 더 작은 조각들로 깨지는 경향

- 파쇄성이 높다는 것은 연마재의 강도나 파괴저항이 작다는 것

- 연삭입자의 형상( shape )와 크기( size )는 파쇄성에 영향을 줌

한 번 쓰고 버리기 쉬워야한다.

연삭가공시 연삭재는 파쇄성이 좋은 것이 유리하다.

정리하자면, 외부 충격에 의해서 재료가 얼마나 쉽게 깨지고, 깨질 때 얼마나 잘게 부서지는지를 나타내는 성질

연삭숫돌이란?

- 연삭숫돌은 크게 연삭입자(제), 결합제, 공극 세 가지 요소로 구성된다.

- 연삭숫돌의 연삭입자들은 지지용 포스트( post ) 또는 입자간 브레이스( brace ) 역할을 하는 결합제에 의해 결합된다

- 접착된 연삭제에서, 칩이 만들어지는데 필요한 공간을 제공하기 위해서 입자 사이에 공극 ( porosity )이 필수적으로 있어야함

- 가격이 비싸다

- 공극의 역할 : 칩이 생성되고 배출되는 공간을 제공한다.

결합제의 여러가지 종류

- 비트리파이드 결합제( vitrified vonds )

- 세라믹 결합제( ceramic bonds )라고도 하는 비트리파이드 결합제( vitrified bonds )는 가장 폭 넓게 널리 사용되는 재료이다.

- 강도, 강성이 크고, 기름 , 산, 물에 대해 잘 견딘다.

- 취성이여서 기계적, 열적 충격에 약하다.

- 레지노이드( resinoid )

- 열경화성 수지( thermosetting resins )로서 광범위한 조성과 성질을 얻을 수 있음

- 열경화성 레진은 유리보다 탄성계수가 작아 비트리파이드 숫돌보다 유연함

- 강화 숫돌( reinforced wheels )

- 다양한 메시( =구멍 ) 크기의 유리섬유 매트( fiberglass mats )들로 하나 또는 여러 층을 구성하여 만듦

- 이런 합판 구조의 유리섬유는 숫돌의 분열이 지연되게 만들어 강화되게 한다.

그 외 열가소성 수지, 러버, 메탈 등등이 있다.

결합도( grade ):

숫돌 결합제의 종류와 양이 둘 다 관련되어 있는 결합 강도를 나타내는 척도,

연삭입자들이 결합제에 얼마나 강하게 결합되어있는지?

조직( structure ):

연삭입자간의 간격을 나타낸다. 숫돌의 면적당 연삭입자의 개수가 얼마나 많은지를 의미

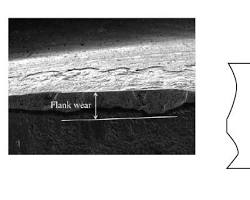

연삭숫돌 마멸

- 입자소모마멸

- 절삭공구의 플랭크 마모와 유사한 소모마멸에서는 초기 날카로운 입자의 절삭날은 무뎌지고 마멸면( wear flat )이 생성

간단히 얘기해서, 연삭입자들이 숫돌에서 완전히 떨어져 나가는 것

※ 플랭크 마모( flank wear ) : 절삭공구의 절삭날 측면에서 발생하는 마모

- 입자파괴 ( 음의 경사각 )

- 연삭입자는 취성이기에 연삭가공에서의 파괴 특성이 중요

- 소모마멸에 의한 발생된 마멸면이 과도해지면, 연삭입자는 무뎌지고 연삭가공이 비능률적으로 되며 바람직하지 않게

높은 온도를 유발한다.

- 무뎌진 입자가 적당한 비율로 파괴되거나 부서져서 연삭가공 동안에 끊임없이 날카로운 절삭날이 새롭게 만들어져야한다.

- 결합제 파괴

- 결합제가 너무 강하면 무뎌진 입자가 탈락될 수없게 되어 연삭숫돌의 원주면의 다른 날카로운 입자들이 공작물과 접촉되는 것을 방해한다.

- 공작물에 잔류응력과 열적 손상을 줄이고자 할 때, 그리고 단단한 재료의 연삭가공에는 보편적으로 연한 결합제가 권장된다. 정리하자면, 결합제는 가공시 쉽게 탈락되어야함을 의미

연삭작업에는 평면연삭, 원통연삭, 내면연삭, 센터리스연삭 등등이 있다.

연삭액이 중요한 이유?

연삭액은 연삭 가공중에 숫돌과 가공물 사이에 공급되는 액체

- 공작물의 온도 상승이 줄어든다.

- 부품의 표면마무리와 치수정도가 향상된다. 표면마무리 향상은 연삭 이후 표면이 매끄럽게 됨을 의미

- 숫돌의 마모와 로딩이 줄어들고 소비 동력이 감소되어 작업의 효율이 향상된다.

- 칩의 배출 통로 역할을 한다.

- 제어가 쉬워진다.

※ 로딩 : 연삭중에 발생하는 칩이 숫돌의 기공이나 연삭 입자 사이에 끼어 막히는 현상

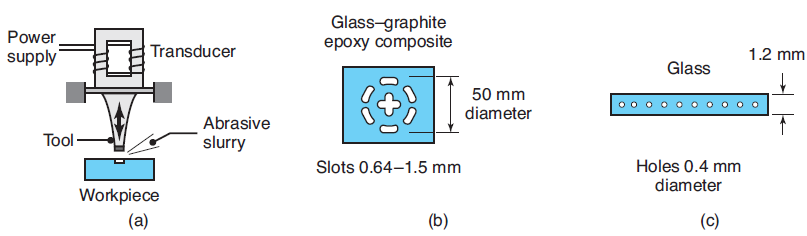

초음파 가공( Ultrasonic machining )

- 표면의 소재가 물슬러리( slurry )에 자유로이 섞여 있는 미세한 연삭입자에 의해 마이크로치핑( microchipping )과 침식( erosion )이 되어 제거

- 소노트로드( sonotrode )라고 불리는 공구의 팁( tip )은 20kHz 주파수와 진폭으로 진동

- 진동에 의해 공구와 공작물 사이의 연삭입자에 높은 속도가 생긴다. 공작물 표면에 가해지는 연삭입자에 의해 발생되는 응력은 크게 된다.

- 연삭액에 연삭입자를 넣어 금속, 세라믹도 가공 가능하다는 장점이 있다.

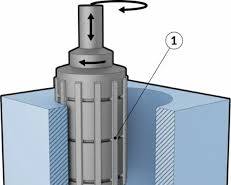

- 회전식 초음파 가공

- 초음파 진동을 하면서 동시에 회전되는 공구가 공작물 표면을 일정한 압력으로 누르게 된다.

- 회전식 초음파 가공( RUM: rotary ultrasonic machining )은 특히 세라믹 부품에 높은 소재 제거율로 깊은 구멍을 가공하는데 효과적이다.

- 초음파 가공에서의 설계 고려사항

- 연삭재 슬러리에 의해 부식될 수 있으므로, 날카로운 형상, 코너, 반지름들은 피한다.

- 가공된 구멍들은 약간의 테이퍼가 지게 된다.

- 취성재료 가공 마지막에 구멍 밑의 끝 부분에서 치핑이 잘 발생되므로, 부품 밑에 보강판을 댄 상태에서 가공을 해야한다.

※치핑 : 재료의 표면이 깨지거나 떨어져나가는 현상

연삭공정 마무리 작업 01 - 피복연삭재( Coated abrasives )란?

천, 종이, 필름 등의 유연한 소재에 연삭 입자를 접착시킨 것

평면, 곡면, 모서리 등등 다양한 형상의 표면 가공하는 데 사용

- 흔한 피복 연삭재의 예는 사포와 에머리천( 천에 연삭재를 붙인 것 )이다.

- 보통 연삭 숫돌보다 훨씬 성긴 조직을 가지며, 입자들이 더 뾰족하고 거칠다.

- 결합제 재료( 매트리스 )는 일반적으로 레진

※ 성기다: 조직의 구조가 조밀하지 않고 넓은 간격이나 공간이 있는 상태

연삭공정 마무리 작업 02 - 호닝( Honing )이란?

주로 원통형 내면을 정밀하게 가공하는데 사용

- 호닝( honing )은 보링, 드릴링, 내면연삭과 같은 공정에 의해 가공된 구멍의 표면 상태를 더 좋게 하기 위한 마무리 가공으로 주로 사용된다.

- 호닝 공구는 스톤스( stones )라고 불리는 산화 알루미늄 또는 실리콘카바이드의 접착된 연삭재 막대 세트로 구성된다.

- 외측 원기둥 면이나 평평한 면에도 호닝을 할 수 가 있고, 절삭공구나 인서트의 예리한 날을 수동으로 제거하는 데도 사용될 수 있다.

연삭공정 마무리 작업 03 - 화학 기계적 연마( Chemical Mechanical Polishing )란?

- 반도체 산업에서 극히 중요하다.

- 수용액에 세심히 조성된 부식이 발생되도록 선정된 화학제와 함께 연삭입자들이 혼합된 현탁액을 사용한다.

- 가공물 표면에서의 소재 제거는 마모와 부식의 복합작용으로 이루어진다.

※ 연마: 매끄럽고 광택이 나게 표면을 마무리하는 가공공정이다.

< 그 외 여러 마무리 작업들 >

벨트연삭( belt grinding )

- 피복 연삭재는 또한 높은 소재 제거율의 좋은 표면 마무리를 위해 벨트 형태로 사용된다.

- 벨트 연삭 작업을 위한 기계에는 적절한 벨트 지지대가 불가피하며 진동을 최소화하기 위해서 강성구조이어야만 한다.

와이어 브러싱 ( wire brushing )

- 파워 브러싱( power brushing )이라고 불려온다.

- 브러시를 공작물에 대고 비빔에 따라, 와이어 끝단에 의해 길이 방향으로 스크래치가 공작물 표면에 생기게 된다.

- 고운 혹은 세심히 조성된 표면 질감을 만드는데 사용된다.

슈퍼피니싱( Superfinishing )

- 압력이 매우 작게 가압되고 호닝 스톤( stone )은 행정이 짧게 작동된다.

- 연삭재가 공작물 표면에 동일한 경로를 따라 이동되지 않도록 스톤의 움직임은 조정

래핑( lapping )

- 주철, 구리, 가죽 또는 직물과 같은 재료로 만들어져서 비교적 다공질이고 부드럽다.

- 공작물 재료의 종류 및 경도에 따라 래핑 압력은 7~140 kPa에 이른다.

전해연마( electropolishing )

- 거울과 같은 표면 마무리가 가능하다.

- 기계적 접촉이 전혀 이루어지지 않기 때문에 불규칙한 형상의 가공에 적합하다.

자기장에서의 연마

- 세라믹 볼의 자기부상 연마( magnetic float polishing )에서는 연삭입자, 세라믹 볼, 플로트 모두 자기력에 의해 부상되고, 볼은 회전하는 구동축에 대하여 눌리게 되어 연삭작용으로 연마한다.

- 연삭입자에 의해 볼에 가해지는 가공력은 극히 작고 제어가 가능하다.

- 연마시간이 다른 연마 가공법들보다 훨씬 짧다.

버핑( buffing )

- 일반적으로 천이나 가죽으로 만든 연한 디스크에 매우 미세한 연삭재를 사용한다.

버( burr )

- 기계가공 및 금속판재의 전단가공, 단조의 트리밍, 주조와 같은 작업으로 공작물의 모서리를 따라 생기는 보통 삼각형 모양의 얇은 리지( ridge )이다.

버에 의해 생기는 여러 난점( 해결해야할 문제점 )

( a ) 버가 부품들의 기계적 조립을 방해할 수 있으며, 전기적 부품들의 합선뿐만 아니라 부품들의 정렬 불량 및

고장 ( jamming )을 초래할 수 있다.

( b ) 버는 일반적으로 날카로우므로, 부품을 다루는 사람들에게 안전상 위험할 수 있다.

( c ) 버에 의해 요소부품의 피로수명이 단축될 수 있다.

( d ) 인장 측에 버가 존재하게 되면, 금속판재의 굽힘성이 저하된다.

진동 및 배럴 다듬질

- 대량으로 비교적 작은 공작물들의 버를 제거하는 데 사용된다.

- 디버링시킬 부품들이 비금속 또는 금속 매체( 돌이나 볼 )로 된 특별한 형상의 연삭재 펠릿( pellet )들과 함께 용기에 넣는다.

※ 펠릿( pellet ) : 연삭을 위한 작은 탄환 같은 것

- 기계적인 여러방식으로 용기를 진동시키거나 텀블( tumble )을 시킨다

※ 텀블( tumble ) : 용기를 회전시키는 것

디버링 작업 방법들

01. 쇼트 블라스팅 ( Shot blasting )

주로 구형의 금속 입자를 고속으로 분사

- 그릿 블라스팅( grit blasting )이라고도 불리는 이 공정에서는 고속의 공기 제트나 회전하는 휠에 의해 연삭입자( 보통 모래 )가 가공물 표면으로 분사된다.

- 쇼트 블라스팅은 금속과 비금속 재료의 버를 제거하고 표면에 생긴 산화막을 벗기고 깨끗이 닦고, 제거에 특히 유용하다.

- 공정변수가 적절히 조절되지 않으면 표면결함이 생길 수 있다.

02. 연삭재 유동가공

- 유체 속에 연삭 입자가 포함되어 있으며, 이 유체가 흐르면서 버를 깎아내는 방식이다.

- 실리콘 카바이드 혹은 다이아몬드와 같은 연삭입자가 사용되는데, 퍼티같은 매트릭스에 섞어 가공물의 통로나 구멍 틈 사이로 왔다 갔다 하게 된다.

- 연삭재 유동가공( AFM : abrasiveflow machining )은 주조에 의해 만들어진 것과 같이 다른 방법으로는 접근할 수가 없는 속이 빈 부분에 특히 적합하다.

- 매체가 직경이 50mm부터 750mm까지 매우 작은 구멍을 통해서도 유동이 될 수 있다.

- 마이크로 AFM은 버 혹은 거친표면 거칠기가 유동특성에 악영향을 미칠 수 있는 고품질의 디젤연료 분사기와 아주 가느다란 노즐의 제조에 적용되고 있다.

'공학 > 재료공학' 카테고리의 다른 글

| Method of calculating milling cutting process (0) | 2024.12.12 |

|---|---|

| [재료공학] 표면 처리, 코팅 및 클리닝 ( week13 ) (3) | 2024.12.01 |

| [재료공학] 경납/연납 & 접착법/기계적 이음 ( week12 ) (2) | 2024.11.30 |

| [재료공학] 용접 ( 용융, 고상접합 ) ( week11 ) (0) | 2024.11.16 |

| [재료공학] 특수가공방법 ( week10 ) (9) | 2024.11.14 |